Kiedy wykonuję pomiary?

Firma Renishaw, wspierana innowacyjną technologią, sprawdzonymi w praktyce metodami wraz ze wsparciem ekspertów, które może pomóc w realizacji Twojego celu obróbki przy zmniejszonej obsadzie operatorskiej lub przy obróbce bezobsługowej.

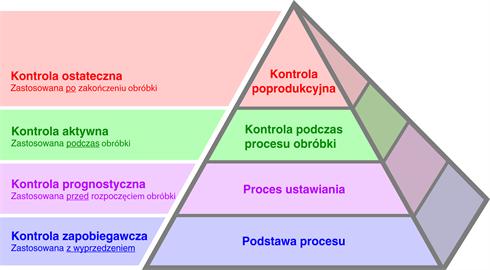

Piramida Produktywności Procesu (The Productive Process Pyramid™)

Piramida produktywności procesu firmy Renishaw (Productive Process Pyramid™) jest narzędziem, które umożliwia zidentyfikowanie etapu kontroli w procesie wytwarzania. Poziomy (etapy) kontroli można wykorzystać do systematycznego usuwania zmienności z procesu obróbki, zapewniając wytwarzanie akceptowanych przedmiotów obrabianych odpowiadającym tolerancjom.

Warstwa monitorowania poprodukcyjnego obejmuje sprawdzanie procesu i produktu finalnego względem ich specyfikacji. Wykonywanie pomiarów odgrywa aktywną rolę we wszystkich warstwach oprócz warstwy podstaw procesu.

Warstwa kontroli w trakcie procesu zajmuje się źródłami zmienności ściśle związanymi z obróbką, takimi jak zużycie narzędzi i zmiany temperatury, dostarczając użytecznej informacji zwrotnej pozwalającej na przystosowawcze zmiany w trakcie procesu skrawania.

W warstwie przygotowania procesu rozpoznaje się przewidywalne źródła zmienności, takie jak położenie przedmiotu, wymiary i offsety narzędzi na obrabiarce, które mogą spowodować, że produkowane przedmioty nie będą odpowiadać wymaganiom.

Warstwa podstawy procesu ma na celu zapewnienie stałych warunków, w których maszyna będzie wykonywać swoją pracę. Jest to kontrola zapobiegawcza, której celem jest obniżenie liczby źródeł zmienności przed rozpoczęciem produkcji.

Prognostyczne

Można podjąć działania na obrabiarce, wymagane przed rozpoczęciem skrawania, które pomogą przewidzieć, czy dany proces zakończy się powodzeniem.

W procesie ustawiania obrabiarki następuje ustalenie…

- zestrojenia osi obrotowej, aparatu podziałowego lub elementów zamocowania, niezbędnych do spozycjonowania i uchwycenia przedmiotu obrabianego,

- położenia środka obrotu aparatu podziałowego i/lub punktów odniesienia na elementach zamocowania.

W procesie ustawiania przedmiotu obrabianego następuje ustalenie…

- identyfikacji przedmiotu w celu wybrania właściwego programu sterowania numerycznego (NC),

- położenia elementu bazy wymiarowej w celu utworzenia roboczego układu współrzędnych (WCS),

- rozmiaru półproduktu/przedmiotu obrabianego w celu określenia stanu naddatku i sekwencji skrawania zgrubnego,

- zorientowania przedmiotu obrabianego (względem osi maszyny) w celu określenia obrotu układu współrzędnych.

W procesie ustawiania narzędzi następuje ustalenie…

- długości od czoła wrzeciona w celu określenia offsetu wysokości oraz sprawdzenia, czy długość odpowiada definiowanej tolerancji,

- średnicy podczas obracania się narzędzia w celu określenia offsetu rozmiaru narzędzia.

Aktywne

Czynności objęte procesem skrawania metalu, który automatycznie reaguje na stan materiału, naturalną zmienność procesu oraz niezaplanowane wydarzenia, zapewniając jak najlepsze możliwości pomyślnego prowadzenia procesu.

Pomiary w trakcie cyklu umożliwiają...

- skrawanie metalu zapewniające reagowanie na takie zmiany w procesie obróbki, jak odkształcenie przedmiotu obrabianego, odchylenie narzędzia oraz efekty termiczne,

- aktualizowanie układów współrzędnych, parametrów, offsetów i przebiegu programów logicznych w zależności od stanu materiału.

Funkcja wykrywania uszkodzonych narzędzi rozpoznaje ...

- obecność narzędzia,

- położenie narzędzia w celu sprawdzenia, czy nie doszło do wyciągnięcia narzędzia,

- uszkodzoną i/lub ukruszoną krawędź narzędzia.

Ostateczne

Czynności monitorowania i raportowania, które dostarczają informacji o rezultatach zakończonych procesów, które można potem wykorzystać ze skutkiem dla kolejnych działań.

Rejestracja procesu zapisuje …

- zdarzenia, jakie wystąpiły podczas procesu obróbki, takie jak ręczne lub automatyczne zmiany parametrów procesu, offsetów oraz układów współrzędnych,

- podejmowane interwencje, które mogły mieć wpływ na rezultat procesu.

Pomiary na obrabiarce umożliwiają ...

- sprawdzenie elementów o krytycznym znaczeniu w takich samych warunkach środowiskowych, w jakich odbywa się proces skrawania,

- uzyskanie pewności odnośnie stabilności procesu obróbki.

Raportowanie po zakończeniu procesu umożliwia ...

- tworzenie udokumentowanych zapisów poprawności przedmiotu obrabianego.

- tworzenie historii dotyczącej krytycznych wymiarów elementów dla celów monitorowania stanu technicznego oraz planowanej obsługi technicznej obrabiarki.

Oblicz, jak bardzo pomiary mogą pomóc Twoim procesom

Jeżeli nadal ręcznie ustawiasz narzędzia i przedmiot obrabiany i chciałbyś poznać korzyści ze stosowania pomiarów na obrabiarce, zapoznaj się z kalkulatorem korzyści ze stosowania sond w obrabiarkach.

Powiązana literatura dotycząca obrabiarek

-

Przewodnik kieszonkowy: Rozwiązania - Zapewniają poprawę jakości obróbki oraz wzrost wydajności

Przewodnik kieszonkowy: Rozwiązania - Zapewniają poprawę jakości obróbki oraz wzrost wydajności

Rozwiązania do sterowania procesami

-

Technical specifications: Probing systems for CNC machine tools [en]

Technical specifications: Probing systems for CNC machine tools [en]

The type of probing system that you need will depend on your machine tool and the nature of the probing application. This document focuses on the main applications for probing on machine tools. It contains an introduction to the use of probing for each application, plus guidance on the selection of the most appropriate system and technical information about each probe.

-

Publikacja: Kontrola procesu produkcji warunkiem utrzymania konkurencyjnej pozycji firmy

Publikacja: Kontrola procesu produkcji warunkiem utrzymania konkurencyjnej pozycji firmy

Wielu producentów szuka sposobów na obniżenie kosztów produkcji, równocześnie nie jest w stanie pozwolić sobie na zakup bardziej wydajnego wyposażenia. Jakie są zatem możliwości radykalnego obniżenia kosztów bez wymiany maszyn? Niniejszy artykuł przedstawia cztery obszary, w których firmy gotowe zmienić sposób kontroli procesu produkcji, mogą odnaleźć oszczędności.