Trzpienie pomiarowe o wysokiej precyzji

Renishaw oferuje obszerny asortyment trzpieni pomiarowych o wysokiej precyzji. Dowiedz się, w jaki sposób jakość trzpieni pomiarowych i akcesoriów odgrywa istotną rolę w technice pomiarowej, a także w jaki sposób Renishaw może pomóc w tym zakresie.

Trzpienie pomiarowe o wysokiej precyzji firmy Renishaw

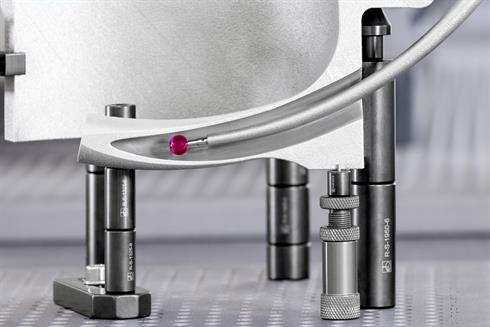

Trzpienie pomiarowe Renishaw do maszyn współrzędnościowych (CMM), obrabiarek, sond skanujących i uniwersalnego sprawdzianu produkcyjnego Equator™.

Twój partner w zakresie precyzji od 50 lat

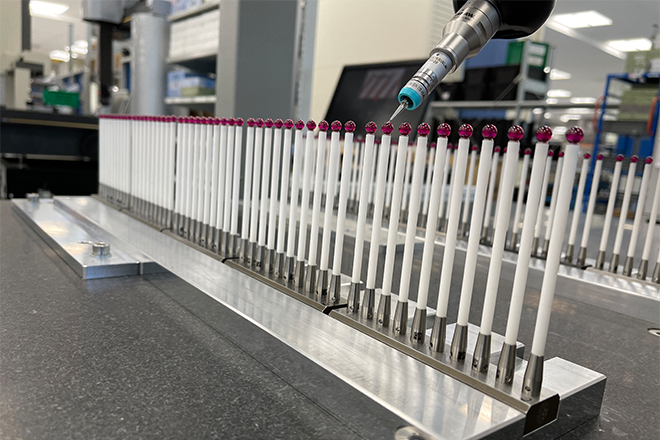

Trzpienie pomiarowe o wysokiej precyzji zaprojektowano jako uzupełnienie systemów pomiarowych firmy Renishaw w celu zapewnienia optymalnych parametrów metrologicznych. Standardowa gama rozwiązań obejmuje ponad 500 pozycji, przy czym na żądanie dostępne są wersje niestandardowe. Mamy również rozległą sieć doświadczonych inżynierów ds. zastosowań, która może zapewnić pełne wsparcie techniczne i wskazówki dotyczące projektowania trzpieni pomiarowych i ich wykorzystania w unikatowych zastosowaniach.

Firma Renishaw dostarcza trzpienie pomiarowe do różnorodnych zastosowań, zapewniając zgodność z sondami firm ZEISS i FARO®. Aby dowiedzieć się więcej o naszej ofercie trzpieni pomiarowych do sond ZEISS i FARO, odwiedź naszą stronę poświęconą trzpieniom o wysokiej precyzji.

Szeroki asortyment naszych trzpieni pomiarowych można stosować w wielu różnych systemach. Obejmuje to maszyny współrzędnościowe (CMM) firmy Renishaw, obrabiarki, sondy skanujące i uniwersalny sprawdzian produkcyjny Equator™. Dodatkowo można je bezproblemowo używać z sondami innych producentów.

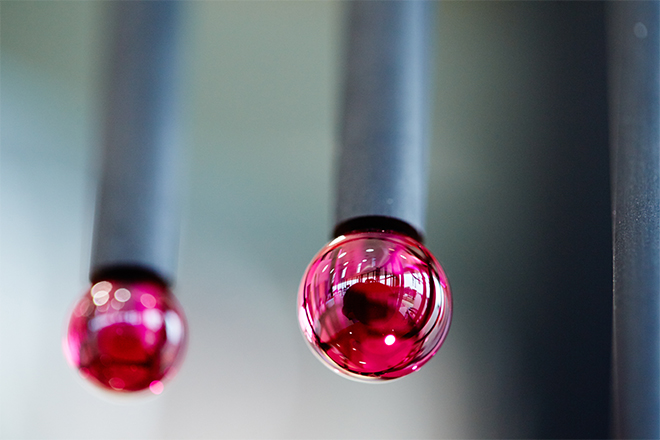

Firma Renishaw opracowała trzpienie pomiarowe OPTiMUM™ z powłoką diamentową w celu zaspokojenia rosnącego zapotrzebowania na wysoką wydajność skanowania. Odkryj, w jaki sposób kule z powłoką diamentową zachowują okrągłość, nie „przyciągają” badanego materiału ani nie ulegają przedwczesnemu zużyciu podczas skanowania przedmiotów.

Gdy nasz obszerny asortyment produktów nie w pełni odpowiada wymaganiom, własny zespół projektowy firmy Renishaw może opracować rozwiązanie niestandardowe. Zaprojektujemy niestandardowe trzpienie pomiarowe dostosowane do konkretnych wymagań użytkownika.

Wytwarzanie przyrostowego przy użyciu metalu (AM) jest elastyczną i wydajną technologią, którą można wykorzystać do produkcji podzespołów i części, których nie można wytworzyć przy użyciu tradycyjnych metod produkcji. Dowiedz się, w jaki sposób trzpienie pomiarowe wytwarzane przyrostowo zapewniają więcej opcji pomiarowych niż kiedykolwiek wcześniej.

Partnerstwo w przemyśle motoryzacyjnym

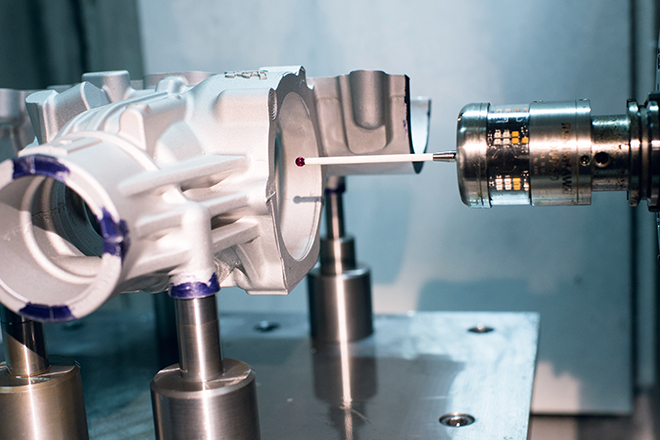

Masowa produkcja podzespołów motoryzacyjnych bazuje w dużej mierze na powtarzalnych procesach inspekcji i kontroli jakości podczas produkcji.

Chociaż trzpienie sond kontrolnych mogą wydawać się drobnym szczegółem procesu, są one kluczową częścią pomiaru, ponieważ stykają się z przedmiotem obrabianym, umożliwiając ruch mechanizmu sondy, w wyniku czego powstaje sygnał pomiarowy.

W Renishaw bierzemy pod uwagę drobne szczegóły, takie jak właściwe użytkowanie sond. Wybierając trzpień pomiarowy, należy wziąć pod uwagę właściwości i materiały, z jakich wyprodukowano mierzony przedmiot. Ponadto ważne jest rozważenie używanego systemu pomiarowego. Właściwości trzpienia pomiarowego, takie jak materiał, rozmiar, sztywność i kulistość, mogą znacząco wpływać na parametry pomiarowe i wymagania dotyczące konserwacji systemu.

Dlaczego warto zostać klientem firmy Renishaw?

Jakość trzpieni pomiarowych i akcesoriów odgrywa istotną rolę w technice pomiarowej w przemyśle. Zalety stosowania naszych trzpieni pomiarowych:

- Standardowa gama rozwiązań ponad 500 pozycji i ponad 15 000 wersji niestandardowych.

- Kulki trzpieni o najwyższej precyzji. Klasa 5 (odchyłka sferyczności 0,13 mikronów) są stosowane standardowo, zaś kulki klasy 3 (odchyłka sferyczności 0,08 mikronów) są dostępne na zamówienie.

- Szeroka gama kombinacji materiałów.

- Rozległa sieć doświadczonych inżynierów ds. zastosowań, która może zapewnić pełne wsparcie techniczne i wskazówki dotyczące projektowania trzpieni pomiarowych i ich wykorzystania w unikatowych zastosowaniach. Obejmuje to konfigurację zastosowania, porady dotyczące pomiarów i dobór materiałów.

- Międzynarodowa sieć handlowa, serwisowa i pomocy technicznej — biura w 36 krajach.

- Zapasy magazynowe na całym świecie, co zapewnia szybką dostawę lokalną.

- Sklep internetowy z 9 witrynami na całym świecie.

Składanie zamówienia

Skorzystaj ze sklepu internetowego i zamawiaj całodobowo, przez cały tydzień. Złóż zamówienie w sklepie online lub skontaktuj się z lokalnym biurem handlowym.

Odwiedź sklep internetowy i wybierz trzpień pomiarowy z naszej bogatej gamy standardowych rozwiązań.

Jeżeli nie możesz znaleźć szukanego produktu, prześlij zapytanie o trzpienie niestandardowe, posługując się formularzem zapytania o trzpienie niestandardowe.

Czym jest trzpień pomiarowy?

Trzpień pomiarowy jest częścią składową systemu pomiarowego, która wchodzi w kontakt z przedmiotem, umożliwiając przemieszczenie mechanizmu sondy. Wygenerowany sygnał umożliwia wykonanie pomiaru.

Trzpień pomiarowy jest pierwszym elementem stykającym się z obrabianym przedmiotem. Dlatego też powinien zapewniać możliwie najwyższą dokładność w punkcie zetknięcia.

Kontrolowany element określa rodzaj i kształt używanego trzpienia pomiarowego. W każdym przypadku kwestią zasadniczą jest maksymalna sztywność trzpienia pomiarowego oraz idealna kulistość końcówki.

Ważność trzpieni w celu uzyskania precyzji

Pomyślne wykonanie pomiarów zależy w dużym stopniu od zapewnienia sondzie pomiarowej możliwości dotarcia do mierzonego elementu oraz utrzymania dokładności w miejscu zetknięcia.

Parametry pomiarowe mogą łatwo ulec degradacji, jeśli używa się trzpienia pomiarowego o niskiej okrągłości kulki, ze źle ustawioną kulką, niepoprawnie dopasowanym gwintem lub błędnie zaprojektowanego, które pozwala na nadmierne wyginanie podczas pomiaru.

Firma Renishaw wykorzystuje doświadczenie w dziedzinie projektowania sond i trzpieni pomiarowych, aby opracować bogaty asortyment trzpieni pomiarowych zarówno dla maszyn współrzędnościowych, jak i obrabiarek, zapewniając użytkownikowi najwyższą możliwą precyzję.

Trzpienie pomiarowe Renishaw do zastosowań pomiarowych ZEISS i ramion FARO®

Firma Renishaw rozszerzyła swoją obszerną ofertę trzpieni pomiarowych o trzpienie o wysokiej, przystawki i akcesoria przeznaczone do sond firmy ZEISS i ramion FARO.

W asortymencie obejmującym różne materiały i rozmiary gwintów, jak również różne trzpienie gwiazdowe, dyskowe i o innych kształtach, dostępnych jest wiele opcji, które można dostosować do wymogów danego zastosowania z sondami ZEISS.

Nasza oferta trzpieni pomiarowych do ramion FARO obejmuje sondy z kulkami z tlenku cyrkonu i sondy punktowe z węglika wolframu o różnych rozmiarach gwintu i z gamą akcesoriów dostosowanych do różnych wymogów zastosowań.

Trzpienie pomiarowe Renishaw do zastosowań pomiarowych ZEISS i ramion FARO®.

Zapoznaj się z gamą trzpieni pomiarowych Renishaw przeznaczonych do stosowania z sondami ZEISS i ramionami FARO.

Serwis i pomoc techniczna

Ekspansji firmy Renishaw od ponad 50 lat zawsze towarzyszyła wola inwestowania w światową sieć sprzedaży i pomocy technicznej. Obecnie obejmuje ona biura w ponad 36 krajach oraz globalną sieć dystrybutorów i agentów.

Korzyść dla klientów polega na tym, że w różnych miejscach na całym świecie w każdej chwili utrzymywana jest ilość trzpieni pomiarowych przekraczająca 100 000 sztuk, co zapewnia szybką lokalną dostawę.

Zasłużyliśmy na godną pozazdroszczenia reputację firmy zaangażowanej w pomoc techniczną i obsługę klienta. W razie potrzeby uzyskania porady technicznej lub wystąpienia jakiegoś problemu, personel naszej globalnej sieci jest zawsze dostępny, aby zaoferować poradę i zalecić odpowiednią część zamienną .

Najważniejsze wskazówki dotyczące korzystania z trzpieni pomiarowych:

- Używać oryginalnych trzpieni pomiarowych Renishaw.

- Należy zawsze używać jak najkrótszego oraz jak najbardziej stabilnego trzpienia pomiarowego.

- Stosować kulkę o możliwie największej średnicy.

- Czy używane podzespoły są stabilne termicznie? Należy uwzględnić wpływ warunków otoczenia.

- Podczas zestawiania konfiguracji trzpieni pomiarowych należy uwzględnić dopuszczalną masę podaną przez producenta sondy.

- Należy stosować możliwie najmniejszą liczbę oddzielnych podzespołów.

Trzpienie o wysokiej precyzji — broszura edukacyjna

Zapoznaj się z broszurą i poznaj kluczowe informacje techniczne dotyczące doboru i stosowania właściwego typu, materiałów, konstrukcji i kalibracji.

Często zadawane pytania

Wyświetl często zadawana pytania dotyczące trzpieni pomiarowych firmy Renishaw.

Dlaczego dostępne są różne typy trzpieni pomiarowych?

Obszerny asortyment oryginalnych trzpieni pomiarowych Renishaw obejmuje szereg konfiguracji, które pozwalają na dostosowanie do różnych zastosowań pomiarowych Wszystkie podzespoły, w tym kulki trzpieni, są dostępne w wykonaniu z różnych materiałów. Więcej informacji można znaleźć w Przewodniku trzpieni pomiarowych o wysokiej precyzji.

W jaki sposób poznać, że używa się oryginalnego trzpienia pomiarowego firmy Renishaw?

Większość naszych trzpieni pomiarowych ma logo Renishaw nadrukowane na uchwycie. Wszystkie są dostarczane w plastikowych pudełkach z etykietami holograficznymi. Aby zapewnić integralność zbieranych danych, należy użyć jednego z oryginalnych trzpieni pomiarowych firmy Renishaw.

Czy trzpienie pomiarowe Renishaw są zgodne z wymaganiami RoHS?

Rodzina trzpieni pomiarowych jest zgodna z dyrektywą RoHS. Prosimy o zapoznanie się z deklaracją.

Skontaktuj się dziś z naszym zespołem ds. sprzedaż

Skontaktuj się z lokalnym biurem, aby uzyskać więcej informacji i porozmawiać z ekspertem.